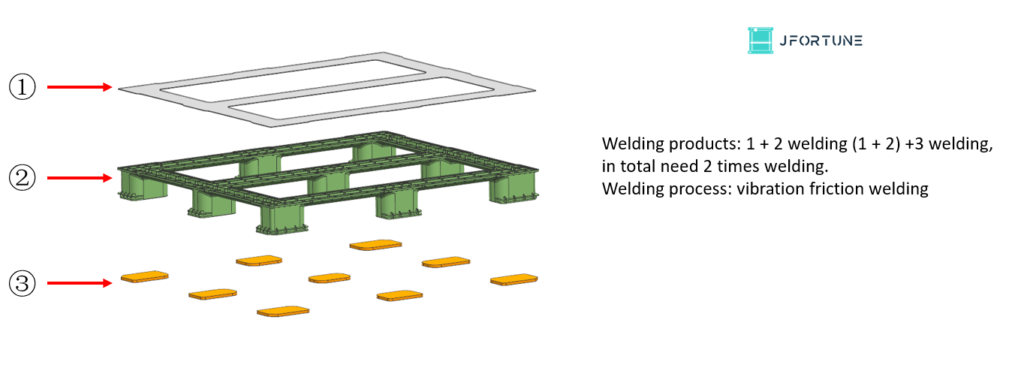

2. Анализ ключевых проблем при сварке изделий

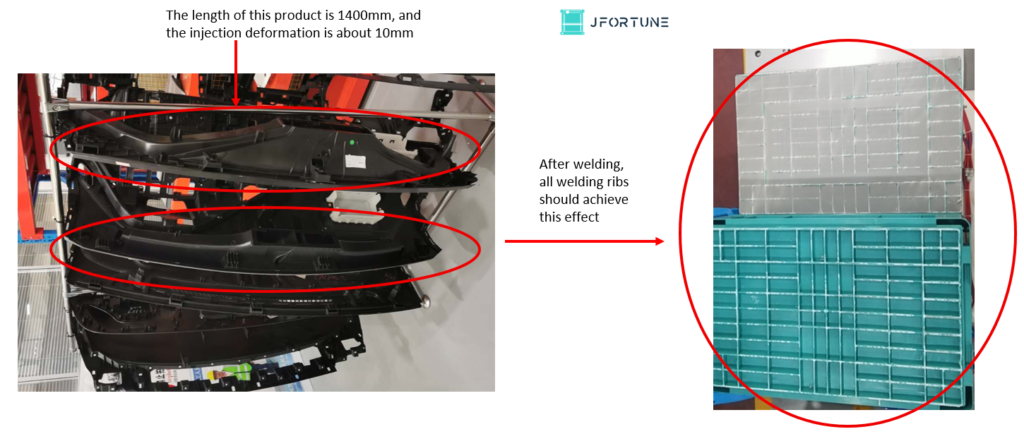

1) Существует большая деформация поддонов, не повлияет ли она на глубину сварки неравномерно.

Вибрационное трение заключается в том, что два изделия плотно прижимаются, когда нижний стол движется вверх, а верхняя вибрационная головка заставляет верхнее изделие вибрировать влево и вправо, и контактные поверхности двух изделий свариваются под воздействием тепла. (Сила прижима двух изделий составляет 20KN. Усилие прессования корректирует деформацию изделий перед началом сварки. Деформация изделия при впрыске не повлияет на качество сварки изделий.

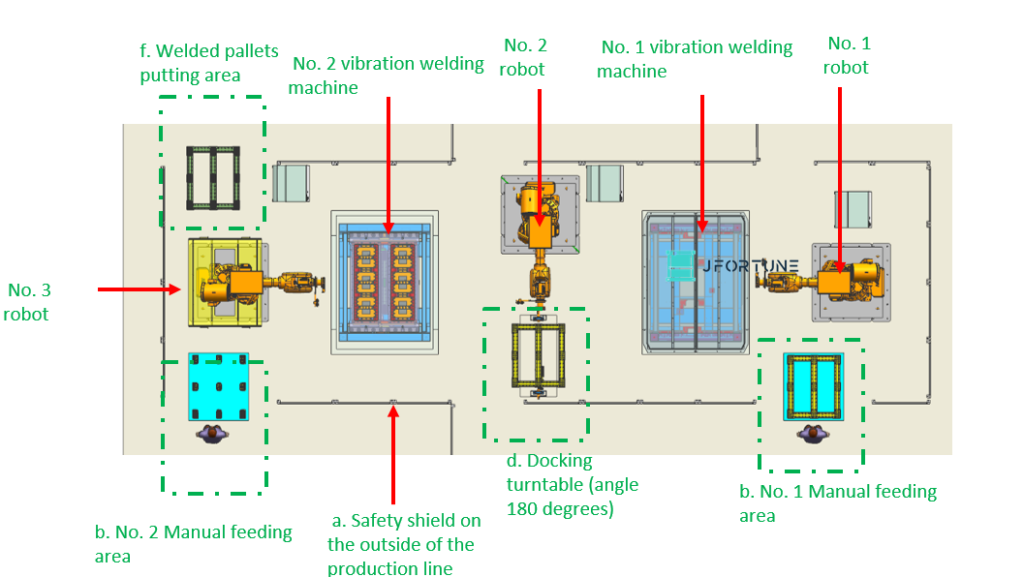

3. Внедрение решения для автоматизации

1). План расположения оборудования: a). Защитные ограждения и изоляция на внешней стороне сборочной линии b). Зона ручной подачи

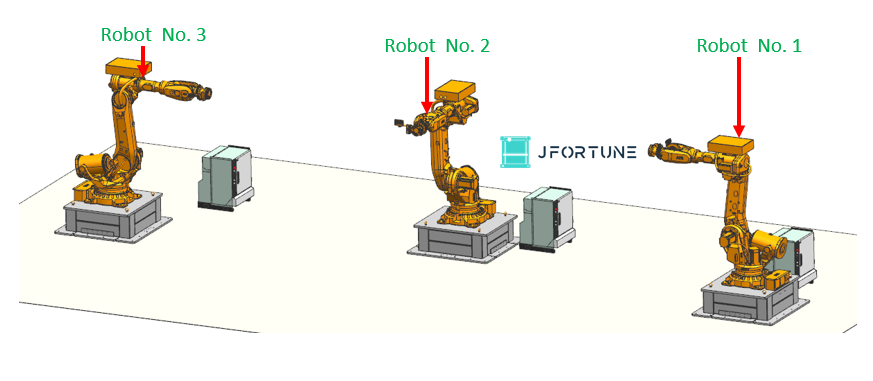

c). Робот загружает и разгружает детали d). Робот № 2 оснащен промежуточным стыковочным поворотным столом (угол 180 градусов) e). Вибрационный сварочный аппарат

f). Зона укладки сварных поддонов

4. Зона ручной подачи

Зона подачи № 1: Поместите объединенные паллеты № 1 и № 2 на зону подачи. Модуль позиционирования будет разработан на

зоны для точного позиционирования продукта и датчики электрических сигналов для определения ситуации с подачей продукта.

Зона подачи № 2: Положите паллеты № ③ на зону подачи.

На участке будет установлен модуль позиционирования для точного позиционирования продукта и датчики электрических сигналов для обнаружения

ситуация с разгрузкой продукта.

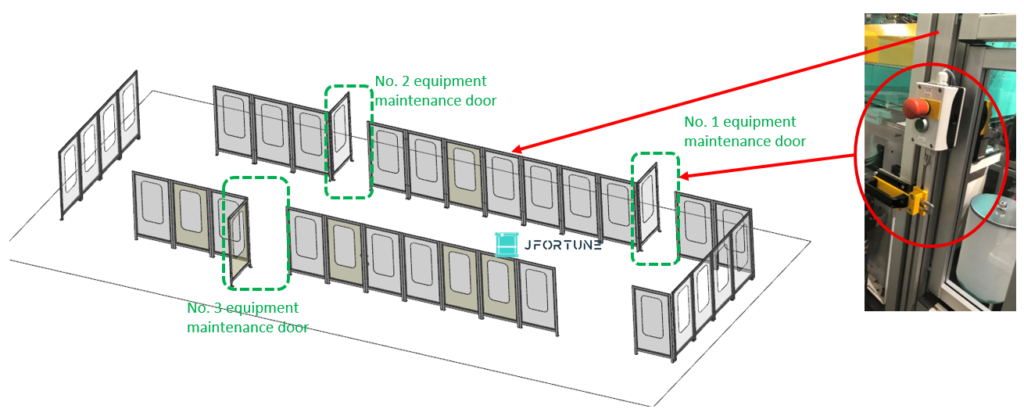

5. Описание защиты и изоляции вне производственной линии.

- Функция изолирующего защитного кожуха: Отделяет персонал от рабочего оборудования во время его работы, чтобы предотвратить травмы, вызванные механическим воздействием.

- Стандарт защиты безопасности: Приемка безопасности осуществляется в соответствии со стандартами CE.

- Метод производства: использование профиля из алюминиевого сплава с прозрачным органическим стеклом.

- Дверца для технического обслуживания: дверца для технического обслуживания имеет замок и предохранительный выключатель (оборудование не может работать при открытой дверце)

6. Загрузка и разгрузка роботов

Робот № 1: ① + ② паллет загружаются и отправляются на вибрационную сварочную машину № 1. (Оснащен набором пластиковых приспособлений)

Робот № 2: выгружает сваренный поддон ① + ② из машины № 1 и устанавливает его на стыковочный поворотный стол.

Зажмите паллеты ① + ② на стыковочном поворотном столе и отправьте их на станок № 2. (Оснащенный набором пластиковых приспособлений, паллеты сторон A и B будут использовать одно и то же приспособление).

Робот № 3: зажимает паллету № ③ и отправляет ее на станок № 2, а затем помещает сваренную паллету на площадку для укладки сваренных паллет. (Оснащен набором пластиковых приспособлений)

7. Описание процесса автоматической сварки

- A. ① + ② паллет вручную укладываются в зону ручной подачи № 1 (подтверждается ручной кнопкой + подтверждается датчиком)

- Робот № 1 зажимает паллету ① + ② вдали от зоны подачи.

- Робот № 1 помещает ① + ② поддонов в нижний сварочный инструмент вибрационной машины № 1, робот выходит из оборудования, передняя звуконепроницаемая дверь машины № 1 закрывается, и изделие начинает сварку.

- После завершения сварки открывается звуконепроницаемая дверь на задней стороне машины № 1, и робот № 2 забирает сваренный поддон ① + ② из машины № 1.

- Робот № 2 поместил паллету ① + ② на вращающийся стол, робот № 2 был удален, а вращающийся стол повернулся на 180 градусов.

Робот F.No. 2 зажимает ① + ② паллет с вращающегося стола.

- Робот № 2 отправляет паллету ① + ② в вибрационную машину № 2, робот выезжает, и передняя звуконепроницаемая дверь машины № 2 закрывается. Робот № 4 зажимает паллету ③ на нижнем сварочном инструменте машины № 2. Задняя звуконепроницаемая дверь машины № 2 закрывается, и изделие начинает сварку.

- Робот №3 извлекает изделия после сварки ① + ② + ③.

- Робот №3 укладывает сварные изделия ① + ② + ③ на участок укладки сварных поддонов