目次

トグルはじめに

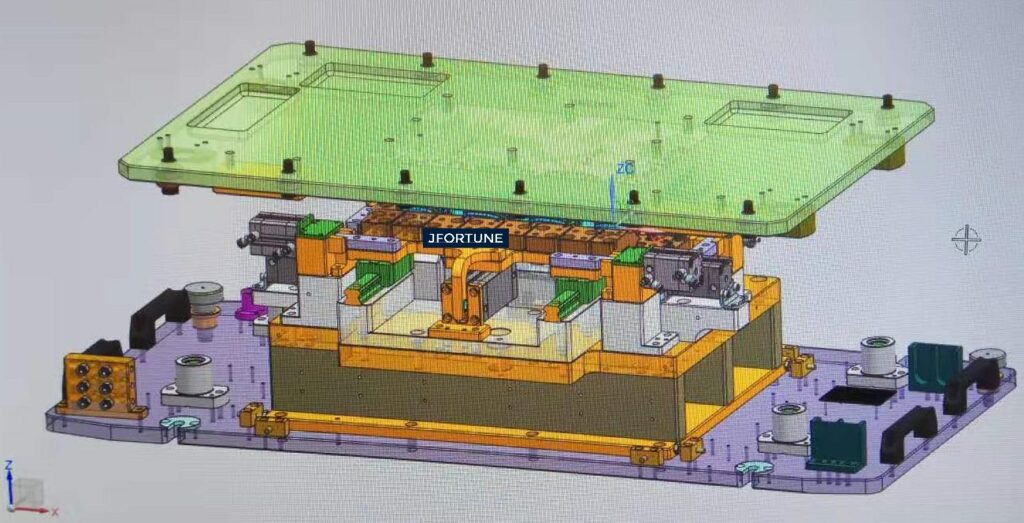

効率と性能が最重要視される自動車産業において、インテークマニホールドはエンジンの機能性において重要な役割を果たしています。精密溶接の必要性から インテークマニホールド振動溶接機.この高度な装置は、プラスチック製インテークマニホールドに一貫した高品質の溶接を提供し、シームレスな組み立てと最適なエンジン性能を保証します。ここでは、その仕組みと、自動車製造における必需品である理由を詳しくご紹介します。

振動溶接を理解する

振動溶接 は、制御された直線的な振動によって摩擦熱を発生させ、プラスチック部品を接合するプロセスです。概要は次の通り:

- アライメント:2つのプラスチック部品は圧力下で整列される。

- バイブレーショナル・ムーブメント:一方の部品は高周波で水平に振動し、もう一方は静止している。

- 発熱:摩擦熱でプラスチックが軟化し、接点で溶ける。

- ボンド形成:振動が止まると、溶けたプラスチックが凝固し、強固な溶接部が形成される。

インテークマニホールド振動溶接機の主な特長

1.精密溶接制御

- 圧力と周波数制御:振動数と溶接圧力を高度に制御し、正確で均一な溶接を実現。

- リアルタイム・モニタリング:センサーが溶接パラメータをリアルタイムで監視し、一貫した品質管理のためのデータを提供します。

2.自動溶接プロセス

- 自動アライメント:本機は、溶接のための位置合わせとクランプを自動的に行います。

- 溶接サイクルの自動化:溶接プロセス全体が自動化されているため、人的ミスを最小限に抑え、生産性を最大限に高めることができます。

3.様々なインテークマニホールドデザインとの互換性

- 複数のマニホールドタイプ:インテークマニホールドの設計やサイズの違いにも対応。

- 素材適合性:ナイロンやポリプロピレンなど、インテークマニホールドによく使用される幅広い熱可塑性プラスチックの溶接に適しています。

4.構造強度と耐久性

- 堅牢な構造:この機械は、需要の高い生産環境での連続使用向けに設計されている。

- 長い寿命:高品質の素材と部品が耐久性を確保し、メンテナンスの必要性を低減します。

5.高速パラメータ切り替え

- パラメータ・ストレージ:複数の溶接パラメータ・セットを記憶し、異なるマニホールド・タイプ間の素早い切り替えが可能。

- 3秒リトリーブ:パラメータは最短3秒で取得でき、効率を最大化できる。

インテークマニホールド振動溶接機のメリット

1.高品質の溶接

- 強い絆:について 振動溶接プロセス 高圧インテークマニホールドに理想的な強力で信頼性の高い接着を実現します。

- 一貫した品質:リアルタイムのモニタリングと自動制御により、生産バッチ全体で一貫した溶接品質を保証します。

2.効率の向上

- 自動化プロセス:手作業を最小限に抑えることで、生産時間を短縮し、生産量を増加させます。

- 迅速なパラメータ切り替え:保存されたパラメータの高速検索により、切り替え時のダウンタイムを最小限に抑えます。

3.汎用性と互換性

- 複数のマニホールド設計:幅広いインテークマニホールドデザインと熱可塑性素材に対応。

- 将来性:自動車業界の進化に伴い、新しいマニホールド設計にも容易に対応可能。

結論

について インテークマニホールド振動溶接機 は、自動車製造における精度、効率、耐久性を提供します。自動化されたリアルタイムの溶接プロセスにより、エンジン性能の維持に不可欠な高品質の結合が保証されます。高速パラメータ切り替え、多様な設計互換性、リアルタイムモニタリングにより、本装置はインテークマニホールドアッセンブリーのための信頼性の高い効率的なソリューションをメーカーに提供します。

自動車産業に携わる方、または溶接工程のアップグレードをお考えの方は、以下の製品をご検討ください。 インテークマニホールド振動溶接機.生産品質と効率を向上させる価値ある投資です。より詳細な情報や、お客様の製造設定にどのように適合させることができるかについてのご相談は、こちらまでご連絡ください!