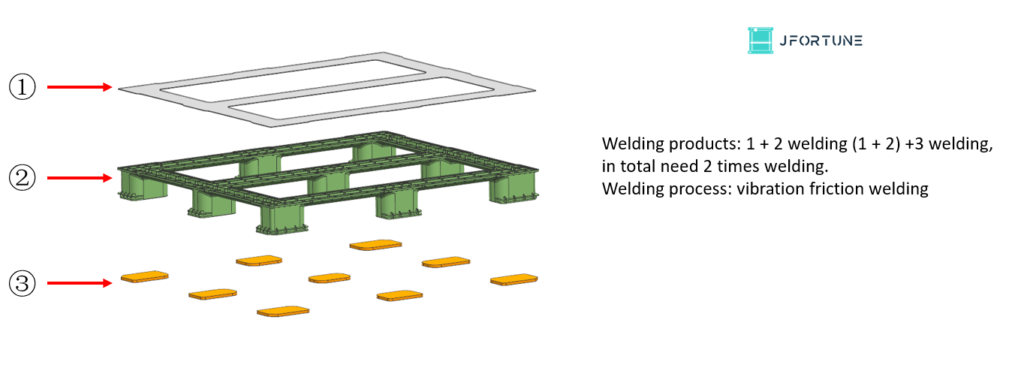

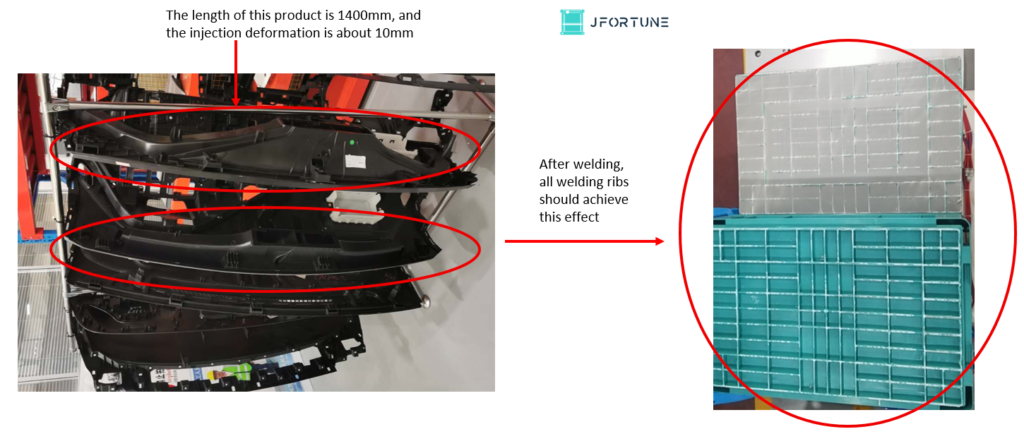

2.製品溶接における重要課題の分析

1) パレットに大きな変形があり、溶接深さにばらつきがあるかどうか。

振動摩擦 は、下テーブルの上昇走行時に2つの製品を強く押し付け、上振動ヘッドで上製品を左右に振動させ、2つの製品の接触面を熱で溶着させる(2つの製品の押し付け力は20KN。この押圧力により、溶接開始前に製品の変形が矯正される。製品の射出変形が溶接品質に影響を与えることはありません。

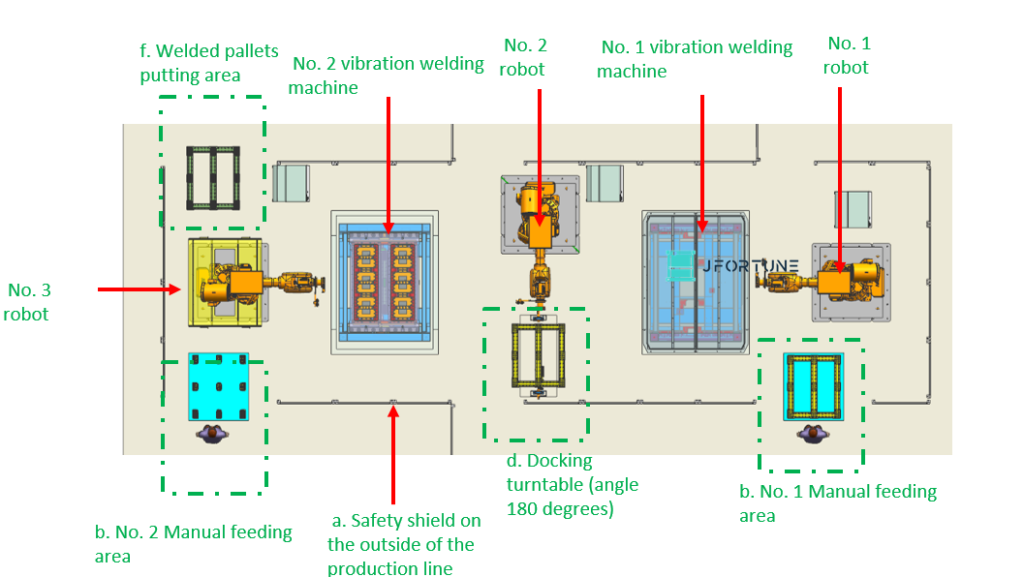

3.自動化ソリューションの紹介

1).設備配置計画: a). 組立ライン外側の安全保護と隔離 b).手供給エリア

c).ロボットのロード・アンロード部品 d)。中間ドッキングターンテーブル(角度180度)を装備したNo.2ロボット e)。 振動溶接機

f).溶接パレット置き場

4.手動給餌エリア

No.1供給エリア:No.1とNo.2の組み合わせパレットを供給エリアに置く。位置決めモジュールは

製品の正確な位置決めのためのエリアと、製品の供給状況を検出するための電気信号センサー。

投入エリアNo.2:No.③のパレットを投入エリアに置く。

製品を正確に位置決めするための位置決めモジュールと、それを検出するための電気信号センサーが設計される。

製品の荷降ろし状況。

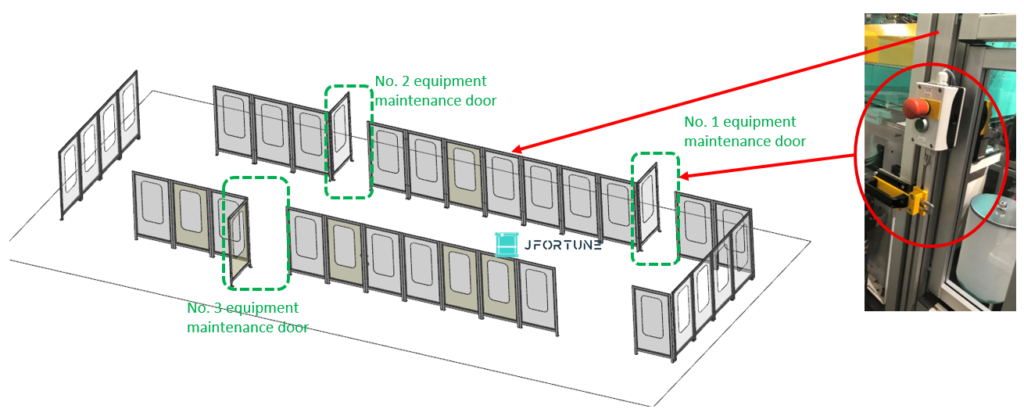

5.生産ライン外の安全保護と隔離の説明。

- 絶縁保護カバー機能:機械的な操作による怪我を防ぐため、機器の操作中は操作機器から人員を分離する。

- 安全保護基準:安全規格はCE規格に準拠しています。

- 製造方法:アルミニウム合金プロファイルに透明有機ガラスを使用。

- メンテナンスドア:メンテナンスドアデザインのドアロックとドア開閉安全スイッチ(ドアが開くと機器は作動しません)

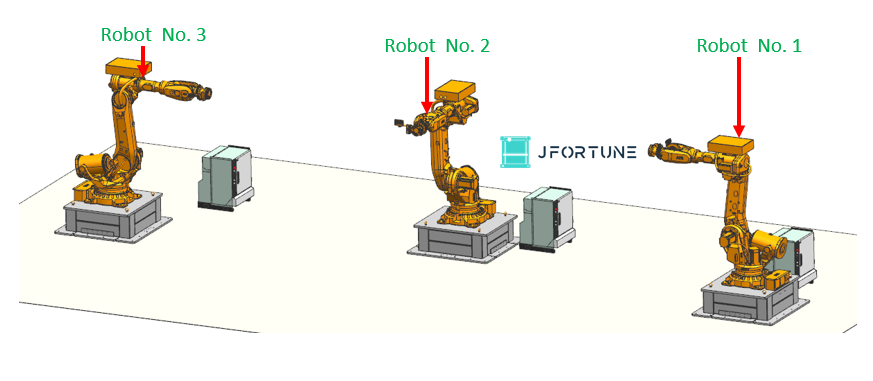

6.ロボットの荷役

ロボットNo.1:①+②のパレットを積載し、No.1の振動溶着機に送る。(プラスチック治具一式装備)

ロボットNo.2:溶接が終わったパレット①+②をマシンNo.1から降ろしてドッキングターンテーブルに入れる。

パレット①+②をドッキングターンテーブルにクランプし、2号機に送る(プラスチック製固定具一式を装備し、A側パレットとB側パレットは同じ固定具を使用する)。

ロボットNo.3:No.3のパレットをクランプしてNo.2の機械に送り、溶接されたパレットを溶接パレット置き場に置く。(プラスチック固定具一式装備)

7.自動溶接プロセスの説明

- A.パレットを手動で1番手投入エリアに投入(手動ボタンで確認+センサー検知で確認)。

- 1号ロボットが①+②パレットを供給エリアから離してクランプする。

- No.1ロボットが①+②パレットをNo.1振動機の下部溶接ツールに投入し、ロボットが装置外に出て、No.1振動機の前面防音扉が閉まり、製品が溶接を開始する。

- 溶接終了後、1号機背面の防音扉を開け、2号機ロボットが1号機から溶接パレット①+②を取り出す。

- 号機が①+②のパレットを回転テーブルの上に置き、2号機を取り外し、回転テーブルを180度回転させた。

F.No.2ロボットが①+②パレットを回転テーブルからクランプする。

- 号ロボットが①+②パレットを2号振動機に送り込み、ロボットが退避し、2号振動機の前面防音扉が閉まる。号機ロボットが③パレットを2号機の下側溶接ツールにクランプする。号機の後部防音扉が閉まり、溶接を開始する。

- No.3ロボットが①+②+③の溶接後の製品を取り出す。

- No.3ロボットが①+②+③の溶接された製品を溶接パレット置き場に置く。